استان

- تهران

- آذربایجان شرقی

- آذربایجان غربی

- اردبیل

- اصفهان

- البرز

- ایلام

- بوشهر

- چهارمحال و بختیاری

- خراسان جنوبی

- خراسان رضوی

- خراسان شمالی

- خوزستان

- زنجان

- سمنان

- سیستان و بلوچستان

- فارس

- قزوین

- قم

- کردستان

- کرمان

- کرمانشاه

- کهگیلویه و بویراحمد

- گلستان

- گیلان

- لرستان

- مازندران

- مرکزی

- هرمزگان

- همدان

- یزد

- قشم

- کیش

معرفی کالا

نظرات کاربران

تولید اسکلت فلزی

اسکلت فولادی مجموعه ای از نیمرخ های فولادی، ورق و نیمرخ های ورقی می باشد که به کمک اتصالات و وسایل اتصال مناسبی همچون جوش، پیچ و یا پرچ به هم متصل می گردند. اجرای این اسکلت شامل مراحل متعددی می باشد که یکی از این مراحل، تولید اسکلت فلزی است. تولید اسکلت فلزی ، نیاز به انجام مراحل متعددی همچون تسمه سازی، مونتاژ اولیه، جوش اولیه و ... می باشد.

در ساختمان های با ارتفاع بیشتر از ۶ تا ۷ طبقه، عموما ستون هایی با مقطع BOX، صلیب و یا H مورد استفاده قرار می گیرند. همچنین در این ساختمان ها تیرهای I شکل به ویژه در قاب های خمشی جوابگو نمی باشد. با توجه به این موضوع، پروسه ساخت و ساز و تولید اسکلت فلزی پیچیده تر بوده و نیاز به دقت بیشتری در عملیات برشکاری، مونتاژ و جوشکاری دارد. از این رو، غالبا اسکلت فلزی در کارخانه ساخته شده و به منظور نصب به کارگاه منتقل می گردد. بهترین کارخانه ساخت اسکلت فلزی ، کارخانه ای است که دارای تجهیزات مدرن و اتوماتیک بوده و فضای داخل کارخانه از نظم و ترتیب بالایی برخوردار باشد. همچنین دارای واحد کنترل کیفیت فعال با نظارت مستمر باشد.

ساخت قطعات فولادی

مراحل ساخت اسکلت فلزی در کارخانه

مراحل تولید اسکلت فلزی در کارخانه به شرح زیر می باشد:

تسمه سازی در تولید اسکلت فلزی

یکی از مهم ترین مراحل در تولید اسکلت فلزی ، تسمه سازی می باشد. عدم تسمه سازی صحیح، موجب بروز مشکل در تمامی مراحل ساخت شده و سخت شدن شاقولی ستون در هنگام نصب را در پی دارد.

تسمه سازی در اعضای ساخته شده با تیر ورق به کار رفته و در اعضای فولادی همچون ستون، شاه تیر و ... که دارای طولی بیشتر از ۶ متر باشند، اجتناب ناپذیر است. زیرا ورق های موجود در بازار یا به صورت رول می باشند که برش نخورده اند و یا در صورت برش خوردن به اندازه های شش متر برش می خورند. در نتیجه برای استفاده از قطعات با طول بیشتر نیاز به تسمه سازی می باشد.

به منظور انجام عملیات برش در تولید اسکلت فلزی ، ریل های برش مطابق با نقشه های اجرایی بر روی ورق ها قرار داده شده و سرعت حرکت دستگاه بر اساس ضخامت ورق تعیین می گردد و سپس عملیات برش انجام می شود. ورق های برش داده شده به منظور اتصال به قسمت تسمه سازی انتقال داده می شوند. پیش از اتصال ورق ها به یکدیگر، آنها را هم راستا نموده و پس از هم راستا شدن درز جوش ها، این قطعات با خال جوش به هم متصل می شوند. قطعاتی که با جوش شیاری به صورت لب به لب به یکدیگر متصل می شوند، باید هم باد یکدیگر قرار گیرند و به منظور تثبیت آنها تا اتمام جوشکاری می توان از پیچ، گیره، گوه، قید و یا خال جوش استفاده نمود.

باید دقت نمود که ورق هایی که قرار است با هم تشکیل یک تسمه بزرگتر را بدهند، دارای عرض برابری باشند، زیرا در غیر این صورت سبب ایجاد مشکل در عملیات مونتاژ می گردد.

قرار دادن ورق های فولادی در یک راستا به منظور تسمه سازی

مونتاژ اولیه در تولید اسکلت فلزی

پس از تسمه سازی، مونتاژ ورق های بال و جان مقاطع I، جعبه ای و صلیبی شکل انجام می شود. به منظور ساخت تیر ورق ها می توان از روش مونتاژ بدون استفاده از قالب و یا مونتاژ با استفاده از گیره و قالب استفاده نمود.

در روش اول که غالبا در تیرهای مستقیم با ارتفاع کم تا متوسط قابل استفاده است، ابتدا یک بال تیر ورق به صورت تخت بر روی سطح مسطح قرار داده شده و پس از آن گیره های قائم کوچکی در فواصل معینی نسبت به هم در طول بال جوشکاری می شوند. پس از این مرحله، به منظور تولید اسکلت فلزی ، جان تیر به صورت عمودی بر روی بال قرار داده شده و به منظور حفظ موقعیت جان، میلگردهایی را به بال و جان تیر جوش می نمایند. سپس بال فوقانی بر روی جان قرار داده شده و با استفاده از خال جوش به آن متصل می گردد.

در روش مونتاژ با استفاده از گیره و قالب، از قالب های از قبل آماده شده استفاده می گردد. به طوری که جان تیر ورق به صورت افقی بر روی آنها قرار داده شده و سپس ورق های بال با استفاده از وسایلی مانند گوه، پیچ و جک و حتی در برخی موارد با استفاده از هوای فشرده به دو لبه جان محکم می گردند. شایان ذکر است که به منظور پیشگیری از کمانه کردن جان تیر ورق لاغر، فشاری که به منظور قائم نگه داشتن به بال وارد می شود، باید متناسب با آن باشد.

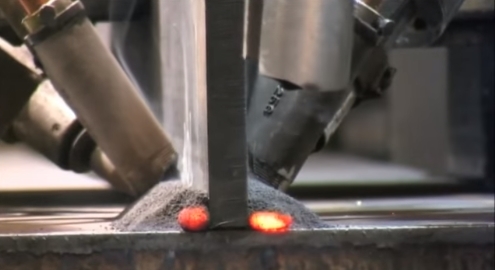

جوش بال به جان

در مقاطع BOX (جعبه ای) در ابتدا سه بعد مقطع مونتاژ شده و سپس وجه چهارم نیز اضافه می گردد. به منظور مونتاژ اولیه این نوع از مقاطع، ابتدا یک قالب مناسب در روی یک شاسی ساخته شده و دو جان ستون با رعایت فاصله مورد نظر از لبه بال، بر روی بال زیرین مونتاژ می شوند. در واقع در مونتاژ اولیه این مقاطع، به دلیل عدم امکان دسترسی به درون ستون پس از بسته شدن آن و عدم امکان جوشکاری سخت کننده های داخلی، یک وجه از چهار وجه ستون مونتاژ نمی گردد.

در این مرحله ورق های سخت کننده نیز مطابق با نقشه های تعیین شده درون BOX مونتاژ می شوند. شایان ذکر است که پیش از مونتاژ وجه چهارم در ابتدا باید ورق های مورد نظر تاب گیری شده و صاف گردند. همچنین کلیه جوش های داخل ستون نیز باید مورد بازرسی و تایید مهندس ناظر یا بازرس جوش ساختمان قرار گیرند.

جوش اولیه

در تیر ورق های متقارن، به دلیل قرار گیری متعادل چهار نوار جوش حول محور خنثی مقطع، انحنای حاصل از جوشکاری بسیار کم خواهد بود. معمولا نوع قالب به کار رفته و روش حرکت تیر از یک موقعیت جوشکاری به موقعیت دیگر، بر روی ترتیب و توالی جوشکاری موثرند.

مونتاژ ثانویه

در ادامه تولید اسکلت فلزی ، پس از تکمیل نوارهای جوش بال به جان، باید سخت کننده های عرضی مونتاژ گردند. بدین منظور در ابتدا محل مونتاژ ورق های سخت کننده تمیز شده و سپس آنها را به تیر یا ستون جوش می نمایند.

برای مقاطع صلیبی شکل که در ساخت آن از یک مقطع H شکل و دو مقطع T شکل استفاده می گردد، پس از نصب استینفرها، مونتاژ وجه های سوم و چهارم به دو صورت تک مرحله ای و یا دو مرحله ای قابل اجرا می باشد. در مونتاژ تک مرحله ای، در ابتدا سخت کننده های ستون با خط کش مناسب مونتاژ می شوند، سپس وجه T شکل با استفاده از ابزار مناسبی همچون زنجیر و جک هیدرولیکی در محل مورد نظر قرار داده شده و محکم می گردد. به منظور مونتاژ وجه دیگر مقطع صلیبی نیز از همین رویه پیروی می گردد.

در مونتاژ دو مرحله ای، ابتدا وجوه T شکل دوم و سوم مونتاژ شده و محکم می گردند. پس از تکمیل جوش جان به جان سخت کننده ها مونتاژ می شوند.

جوش ثانویه در تولید اسکلت فلزی

در این مرحله از تولید اسکلت فلزی سخت کننده های سازه با استفاده از جوش گوشه به ستون متصل می شوند. همچنین ورق های پیوستگی ستون نیز در محل اتصال بال تیر به ستون در داخل ستون نصب می گردند. شایان ذکر است که ترتیب جوشکاری سخت کننده ها، هم در مقاطع I شکل و هم در مقاطع صلیبی بدین صورت است که در ابتدا پاس اول جوش سخت کننده ها به طور کامل اجرا شده و سپس اجرای کامل جوش با مد نظر قرار دادن نکات پیشگیری از اعوجاج قطعات انجام می شود.

در جوشکاری ستون های صلیبی نیز بهتر است جوش کامل سخت کننده ها پس از اجرای کامل جوش طولی جان به جان ستون انجام شود.

جوش کردن سخت کننده ها

مونتاژ نهایی

به منظور مونتاژ نهایی قطعات در ابتدا باید هسته ستون از لحاظ صاف بودن کنترل گردیده و در صورت وجود هر گونه ایرادی اقدام به رفع آن گردد. پس از این مرحله دستک ها، ورق های زیرسری و اتصالات بادبندی بر اساس نقشه ها نصب می گردند. علاوه بر این، برش انتهای ستون و نیز سوراخ کاری بال های ستون در اتصالات پیچ و مهره ای نیز در این مرحله از تولید اسکلت فلزی انجام می شود.

جوش نهایی

در مرحله آخر از تولید اسکلت فلزی ، تمامی ملحقات نهایی همچون ورق زیر سری، لچکی، دستک و ورق اتصال بادبندی بر اساس دستورالعمل های اجرایی جوشکاری می شوند.

در کارخانه ساخت اسکلت فلزی BOX ساخت

نکات ساخت اسکلت فلزی در کارخانه

- پخ زنی و آماده کردن لبه قطعات برای جوشکاری باید هنگام برش شعله، با زاویه دادن به سر مشعل یا با سنگ زنی های بعدی انجام پذیرد.

- استفاده از دستگاه های پخ زن ضربه ای برای تولید اسکلت فلزی و ورق های با ضخامت بیشتر از ۱۲ میلی متر مجاز نمی باشد.

- برای ورق های با ضخامت مساوی یا کمتر از ۱۲ میلی متر، برش توسط دستگاه گیوتین مجاز می باشد. در این حالت لبه ها باید کاملا یکنواخت و خالی از ناهمواری های بیش از ۳ میلی متر باشد. ناهمواری ها و زخم های بیش از ۳ میلی متر را باید با سنگ زدن و در صورت لزوم تعمیرکاری توسط جوش هموار کرد.

- برای سهولت در انجام جوشکاری تیرها و همچنین سرعت بخشیدن به عملیات جوشکاری، می توان جان تیر را بین ۳۰ تا ۴۵ درجه نسبت به افق در حالت تخت قرار داد.

- سوراخ نهایی ورق ها باید به کمک مته دوار انجام پذیرد. برای سوراخ های با قطر زیاد می توان ابتدا با قطر کوچکتر سوراخی توسط منگنه ایجاد نمود و سپس با مته سوراخ را به قطر دلخواه رساند.

- مطابق بند ۱۰-۴-۴-۳ مقررات ملی ساختمان، تولید اسکلت فلزی باید به صورتی انجام گردد که غیر از تغییر شکل های مشخص شده در نقشه، هیچ تغییر شکل دیگری در این قطعات رخ ندهد. این تغییر شکل های از پیش تعیین شده هنگام تولید اسکلت فلزی ایجاد می شود.

هزینه تولید اسکلت فلزی

هزینه تولید اسکلت فلزی کیلویی ۳۵ هزار تومان بوده و در درجه اول وابسته به حجم آهن آلات استفاده شده در ساخت قطعات فولادی می باشد. همچنین عوامل دیگری همچون حجم پروژه، روش طراحی و اجرای پروژه نیز بر روی هزینه تولید اسکلت فلزی تاثیر گذار می باشند.

امتیاز این مطلب:

امتیاز ۴.۰ از ۵ - از مجموع ۳ رای

نظرات کاربران