آزمایش جوش

دسته بندی

تست جوشتعداد ارائه دهنده ها

۱ ارائه دهندهتوضیحات قیمت

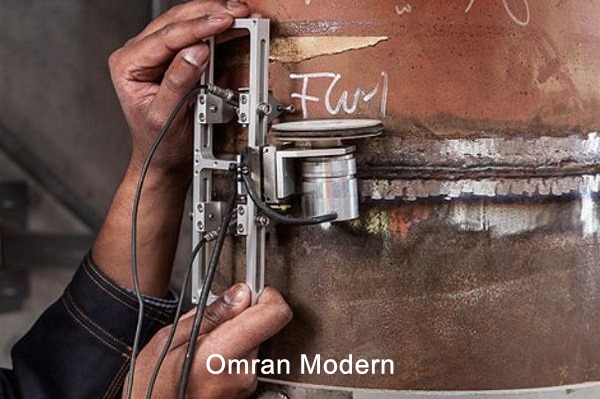

آزمایش جوش به منظور اطمینان از صحت و کیفیت جوشکاری انجام می شود. قیمت آزمایش جوش بر اساس نوع آزمایش و تجهیزات مورد استفاده برای انجام آن متفاوت است. عمران مدرن ارائه دهنده انواع خدمات ازمایش جوش با بهترین کیفیت و بهینه ترین قیمت می باشد.استان

- تهران

- آذربایجان شرقی

- آذربایجان غربی

- اردبیل

- اصفهان

- البرز

- ایلام

- بوشهر

- چهارمحال و بختیاری

- خراسان جنوبی

- خراسان رضوی

- خراسان شمالی

- خوزستان

- زنجان

- سمنان

- سیستان و بلوچستان

- فارس

- قزوین

- قم

- کردستان

- کرمان

- کرمانشاه

- کهگیلویه و بویراحمد

- گلستان

- گیلان

- لرستان

- مازندران

- مرکزی

- هرمزگان

- همدان

- یزد

- قشم

- کیش

خدمات مرتبط در عمران مدرن

اجرای اسکلت فلزی (فولادی)

اجرای اسکلت فلزی (فولادی) ساخت سوله

ساخت سوله تست های رایج مقاوم سازی

تست های رایج مقاوم سازی تست میلگرد و قطعات فولادی

تست میلگرد و قطعات فولادیآزمایش جوش

| فروشنده | شماره تماس | محل | قیمت(تومان) | |

|---|---|---|---|---|

عمران مدرن | ۵ | تهران | تماس بگیرید |

معرفی کالا

نظرات کاربران

آزمایش جوش

آزمایش جوش به منظور کنترل دقیق قطعات جوشکاری شده و برای حصول اطمینان از صحت انجام جوشکاری بر مبنای استاندارد ها و دستورالعمل ها انجام می شود. در فرآیند جوشکاری انواع نقص ها با اندازه های متفاوت ممکن است به وجود آید. ماهیت و اندازه دقیق این عیوب ، می تواند کارکرد اتصال را با مشکل مواجه سازد. گاهی عیوب دیگری نیز مانند ترک های ناشی از خستگی یا خوردگی جوش ایجاد می گردد. بنابراین در ساختمان های فلزی به جهت اطمینان از انطباق مقاومت تئوریک سازه با مقاومت عملی آن لازم است ازمایش جوش و دریافت برگه قرمز جوش در دستور کار قرار گیرد.

هزینه آزمایش جوش نظام مهندسی

هزینه آزمایش جوش بر حسب نوع آزمایش متغیر است. در هریک از این روش ها به تجهیزات و دستگاه های مختلفی نیاز است که قیمت و دقت این تجهیزات بر روی نتیجه نهایی آزمایش موثر است. هر چه تجهیزات مورد نیاز ازمایش جوش پیشرفته تر باشد، هزینه انجام آن نیز بیشتر خواهد بود. نوع و محل جوش و تواتر آزمایش نیز از دیگر پارامتر های موثر بر قیمت آزمایش جوش است. پیش از اقدام به انجام آزمایش باید قیمت آن را استعلام نمود.

تجهیزات آزمایش جوش (برگه قرمز جوش)

آزمایشگاه ها بر اساس پایه ارائه آزمایش جوش ، لازم است تجهیزات مختلفی داشته باشند. تجهیزات بازرسی جوش UT شامل دستگاه عیب یاب التراسونیک ، کابل ، بلوک V1 و V2 ، ضخامت سنج التراسونیک ، ضخامت سنج رنگ ، تجهیزات ازمایش جوش PT شامل بلوک های کنترل کیفیت مواد ، نورسنج نور سفید و UV ، تجهیزات بازرسی جوش MT شامل YUKE ، INDICATOR ، نورسنج نور سفید و UV و تجهیزات آزمایش جوش VT شامل گیج های جوشکاری ، ذره بین ، خط کش فلزی ، چراغ دستی ، نورسنج ، کولیس ، گیج حرارتی ، مولتی متر ، از جمله این تجهیزات می باشند.

شرکت های ارائه دهنده ازمایش جوش (برگه قرمز جوش)

به استناد مواد ۱، ۲ و ۴ قانون نظام مهندسی و کنترل ساختمان و مواد ۴ و ۱۰ آئین نامه اجرایی آن، به منظور دستیابی به کیفیت استاندارد خدمات مهندسی ساختمان و بهبود ارائه خدمات فنی آزمایشگاهی ، شرکت های ارائه دهنده آزمایش جوش به چهار دسته ذیل تقسیم می شوند.

- آزمایشگاه پایه ۳ جوش ، ارائه دهنده خدمات بازرسی جوش در ساختمان های گروه الف و ب با حداکثر تعداد کار سالیانه ۷۰ و حداکثر ظرفیت اشتغال سالیانه ۷۰۰۰۰

- آزمایشگاه پایه ۲ جوش ارائه دهنده خدمات آزمایش جوش در ساختمان های گروه الف ، ب و ج با حداکثر تعداد کار سالیانه ۸۰ و حداکثر ظرفیت اشتغال سالیانه ۱۰۰۰۰۰

- آزمایشگاه پایه ۱ جوش ارائه دهنده خدمات بازرسی جوش در ساختمان های گروه الف ، ب ، ج و د با حداکثر تعداد کار سالیانه ۹۰ و حداکثر ظرفیت اشتغال سالیانه ۱۵۰۰۰۰

- آزمایشگاه پایه ارشد جوش ارائه دهنده خدمات ازمایش جوش در ساختمان های گروه الف ، ب ، ج و د با حداکثر تعداد کار سالیانه ۱۰۰ و حداکثر ظرفیت اشتغال سالیانه ۲۵۰۰۰۰

لازم به ذکر است که دسته بندی ساختمان ها به گروه های الف تا د بر حسب مبحث ۲ مقررات ملی ساختمان به شرح ذیل می باشد:

- گروه الف با مقیاس کاربری محله ۱ تا ۲ طبقه ارتفاع از روی زمین با حداكثر زیربنای ۶۰۰ متر مربع

- گروه ب با مقیاس کاربری ناحیه ۳ تا ۵ طبقه ارتفاع از روی زمین با حداکثر زیربنای ۲۰۰۰ متر مربع

- گروہ ج با مقیاس کاربری منطقه ۶ تا ۱۰ طبقه ارتفاع از روی زمین با حداکثر زیربنای ۵۰۰۰ متر مربع

- گروه د با مقیاس کاربری شهر بیش از ۱۰ طبقه ارتفاع از روی زمین با بیش از ۵۰۰۰ متر مربع

انواع آزمایش جوش

آزمایش های مختلفی برای سنجش کیفیت جوش بر حسب دقت مورد انتظار مورد استفاده قرار می گیرد. اما به طور کلی رایج ترین آزمایش های جوش نظام مهندسی شامل آزمایش جوش VT ، بازرسی جوش UT ، بازرسی جوش MT ، بازرسی جوش RT و بازرسی جوش PT می باشد.

آزمایش جوش وی تی

آزمایش جوش VT یا بازرسی چشمی جوش عبارت است از کنترل روز به روز و مداوم قطعات جوش به وسلیه مشاهده، که می تواند به وسیله چشم غیر مسلح انجام شود و یا از وسایل و ابزار بزرگنمایی استفاده گردد. بازرسی چشمی صحیح جوش چه با چشم غیر مسلح و چه با ذره بین و اندوسکوپ انجام شود، در تشخیص عیوب متالوژی و ظاهری کاربرد دارد و می تواند مبنای برنامه ریزی برای بازرسی های بعدی و حتی انتخاب نوع بازرسی جوش باشد.

شدت و نوع نور محیط و شرایط سطح قطعه از اهمیت بالایی در ازمایش جوش VT برخوردار است. در بعضی از موارد نیز زاویه نوری که بر روی قطعه تابانده می شود و مشاهده در آن اتفاق می افتد، در بازرسی چشمی VT اهمیت پیدا می کند. چراکه بعضی از عیوب سطحی تحت زاویه تابش نوری معینی قابل مشاهده هستند.

برای بسیاری از جوش های غیر بحرانی و غیر حساس بازبینی سلامت قطعه به وسیله بازرسی VT انجام می گیرد. حتی با انجام سایر آزمایش های غیر مخرب جوش ، همچنان بازرسی چشمی قسمت مهمی از فرایند کنترل کیفیت قطعات به حساب می آید. به عبارتی با وجود این که یک قطعه جوش از طریق سایر روش های غیر مخرب نیز مورد بازرسی قرار گیرد، لازم است پیش از آن، آزمایش جوش چشمی مناسبی انجام پذیرد.

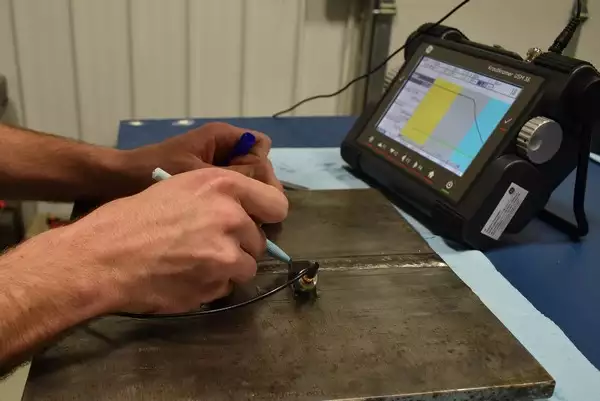

آزمایش جوش UT

آزمایش جوش UT ، جهت تشخیص ناپیوستگی و گسست های داخلی و ارزیابی ضخامت خوردگی مورد استفاده قرار می گیرد. در بازرسی جوش UT ، امواج فراصوتی توسط یک مولد صوتی وارد قطعه جوش تحت آزمایش شده و در صورت برخورد عمود با ناپیوستگی های داخلی ، بخشی از انرژی آن به سمت مولد صوتی بازتاب می گردد.

امواج بازتاب شده، توسط مولد صوتی دریافت شده و به پالس های الکتریکی تبدیل می گردد و نهایتا بر روی صفحه نمایش A-Scan ، یک سیگنال عمودی ظاهر می گردد. در نهایت نیز اپراتور با توجه به موقعیت سیگنال بر روی محور افقی صفحه ، ارتفاع و شکل ظاهری به اطلاعات مختلفی از جمله مکان ، عمق ، نوع و ابعاد ناپیوستگی پی می برد.

از طرفی آزمایش جوش التراسونیک (UT) ، قدرت نفوذ بسیار بالاتری نسبت به آزمایش رادیوگرافی داشته و گاهی قادر به شناسایی عیوب تا عمق ۵ متر در فولاد است. همچنین حساسیت این روش در آشکار سازی عیوب صفحه ای و بحرانی نظیر ترک ها، LOF و Lamination بیش تر از ازمایش جوش RT می باشد.

در بازرسی غیر مخرب UT ، زمان رفت و برگشت این امواج ، مهم می باشد زیرا میتوان ضخامت قطعه جوش را تعیین کرد. به علت این که تمام یا بخشی از امواج در برخورد با عیب جوش منعکس می شوند، اگر کوچک ترین عیبی در مسیر عبور امواج وجود داشته باشد، در آزمایش جوش UT قابل شناسایی است.

ازمایش جوش MT

آزمایش جوش MT ، شامل استفاده از میدان مغناطیسی خارجی و یا استفاده از جریان الکتریکی که شار مغناطیسی در مواد تولید می کند، می شود. همچنین ذرات قابل مشاهده آهنی که بر روی سطح آزمایش اسپری یا پاشیده می شوند نیز نقشی اساسی در ازمایش جوش MT ایفا می کنند. هنگامی که یک ماده فرومغناطیس تحت میدان مغناطیسی قرار می گیرد، مغناطیسی شده و ناپیوستگی ها و عیوبی که خطوط میدان مغناطیسی را به صورت عرضی قطع می کنند، سبب ایجاد یک نشت در میدان اطراف خود می شود. هنگامی که ذرات بسیار ریز از پودر فرومغناطیس بر روی سطح پاشیده می شوند، مقداری از این ذرات به دلیل نشتی میدان به وجود آمده ناشی از عیوب، دور هم تجمع می کنند. تجمع این ذرات نشان دهنده موقعیت عیب است. ضمن این که شکل و مقدار ناپیوستگی نیز مشخص می شود.

در بازرسی جوش MT ، جوش به وسیله یک یا چند میدان مغناطیسی در نزدیکی سطح، مورد بازرسی قرار می گیرد. آزمایش جوش MT فقط در اجسامی که قابل مغناطیس شدن هستند (مانند فولاد و آهن)، کاربرد داشته و ترک ، شکاف و ناپیوستگی سطحی آن ها را مشخص می کند.

در ازمایش جوش MT ، با توجه به قابلیت نگهداری میدان مغناطیسی قطعه جوش ، ممکن است محیط مغناطیسی یا در هنگام اعمال جریان مغناطیس کننده یا بعد از قطع جریان مغناطیس کننده ، بر روی قطعه اعمال شود. روش اول به روش پیوسته و روش بعدی به روش ناپیوسته یا پسماند شهرت دارد. روش ناپیوسته، فقط بر روی موادی که قابلیت نگهداری بالایی دارند، اعمال می شود. معمولا هر چقدر ماده سخت تر باشد، قابلیت نگهداری میدان نیز بیش تر می شود. در مورد فولاد های کم کربن یا آهن که قابلیت نگهداری پایینی دارند یا اصلا قابلیت نگهداری ندارند، فقط از روش پیوسته و در اغلب اوقات از جریان متناوب به دلیل ایجاد تحرک بالا در ذرات مغناطیسی استفاده می شود.

در آزمایش جوش MT معمولا میدانی که توسط جریان مستقیم به وجود می آید در داخل قطعه نفوذ می کند. در حالی که میدانی که در اثر جریان متناوب ایجاد می شود فقط محدود به سطح یا نزدیک سطح قطعه جوش می شود که معمولا به عنوان اثر سطحی شناخته می شود. بنابراین برای پیدا کردن عیوب زیر سطحی نباید از جریان متناوب استفاده شود.

ازمایش جوش mt دارای مزایای فراوان و معایب اندکی است. به طور کلی این روش یکی از بهترین و قابل اطمینان ترین روش های صنعتی برای بررسی ترک های سطحی ، مخصوصا ترک های ریز و کم عمق است. آماده سازی نمونه برای بازرسی جوش MT و همچنین تفسیر نشانه ها بسیار آسان است و تقریبا هیچ محدودیتی از لحاظ اندازه و شکل قطعات برای انجام آزمایش وجود ندارد.

آزمایش جوش RT

در آزمایش جوش RT با استفاده از تشعشعات الکترومغناطیس با طول موج کوتاه (پرتو X و پرتو گاما) یا استفاده از تشعشعات ذرات (آلفا ، بتا یا نوترون) برای ردیابی عیوب داخلی قطعات جوش بهره می گیرند.

از آزمایش جوش (RT) با اشعه ایکس برای بازرسی و آزمایش جوش مواد فلزی ، غیر فلزی و کامپوزیت ها یا به طور کلی مواد نازک تر و دارای تراکم کم تر استفاده می گردد. همچنین از رادیوگرافی با اشعه گاما نیز عموما برای مواد ضخیم و متراکم تر با چگالی بالا استفاده می شود.

ارزیابی فیلم رادیوگرافی جوش بر مبنای مقایسه بین اختلاف چگالی تصویر با مشخصه های معلوم از جسم یا در اثر حضور عیوب در آن انجام می شود. بنابراین برای انجام آزمایش جوش رادیوگرافی ، برخلاف آزمایش مایع نافذ PT نیازی به تمیزکاری سطحی وجود ندارد.

در رادیوگرافی جوش نوترونی ، یک پرتو شدید نوترون کم انرژی به عنوان یک واسطه نافذ به جای اشعه گاما یا اشعه ایکس مورد استفاده قرار می گیرد. پرتو نوترون که در اکثر مواد فلزی نفوذ می کند، توسط بتاترون که یک شتاب دهنده خطی است، تولید می شود و قطعات را بهصورت شفاف نمایش می دهد.

آزمایش جوش PT

آزمایش جوش PT برای تمامی قطعات آهنی و غیر آهنی کاربرد دارد. این روش از قدیمی ترین و ساده ترین روش هایی است که برای انواع ترک ها، شکاف ها و تاخوردگی ها در قطعات جوش با هر شکل و اندازه استفاده می شود. البته مایع نافذ جوش برای تشخیص عیوب جوش در سطح آن استفاده شده و برای عمق قطعه جوش کاربرد ندارد.

مراحل انجام آزمایش جوش مایع نافذ شامل آماده سازی سطح جوش ، به کاربردن اسپری ازمایش جوش PT ، برداشتن مایع نافذ اضافی از سطح جوش ، اسپری ماده ظاهر کننده و بازرسی شکاف ها می باشد. در گام آخر از بازرسی جوش PT نیز بر اساس تغییرات و آشکار شدن رنگ قرمز در زمینه سفید ، نشانه های به وجود آمده تفسیر می گردد.

امتیاز این مطلب:

امتیاز ۴.۳ از ۵ - از مجموع ۴ رای

نظرات کاربران

احسان دارابی

هزینه تست جوش نظام مهندسی رو از روی چه چیزی تعیین می کنند؟

احسان دارابی

هزینه تست جوش نظام مهندسی رو از روی چه چیزی تعیین می کنند؟