برشکاری

دسته بندی

جوشکاری، آهنگری و برشکاریتعداد ارائه دهنده ها

۱۸ ارائه دهندهتوضیحات قیمت

برشکاری به دو روش گرم و سرد تقسیم بندی می شود که هر کدام از آنها به شیوه های مختلفی قابل انجام می باشند. قیمت برشکاری با توجه به نوع آن متفاوت است. عمران مدرن ارائه دهنده انواع خدمات برشکاری پلاسما ، هواگاز ، لیزری ، cnc و ... با بالاترین کیفیت و بهینه ترین قیمت می باشد.استان

- تهران

- آذربایجان شرقی

- آذربایجان غربی

- اردبیل

- اصفهان

- البرز

- ایلام

- بوشهر

- چهارمحال و بختیاری

- خراسان جنوبی

- خراسان رضوی

- خراسان شمالی

- خوزستان

- زنجان

- سمنان

- سیستان و بلوچستان

- فارس

- قزوین

- قم

- کردستان

- کرمان

- کرمانشاه

- کهگیلویه و بویراحمد

- گلستان

- گیلان

- لرستان

- مازندران

- مرکزی

- هرمزگان

- همدان

- یزد

- قشم

- کیش

خدمات مرتبط در عمران مدرن

برشکاری

| فروشنده | شماره تماس | محل | قیمت(تومان) | |

|---|---|---|---|---|

عمران مدرن | ۵ | تهران | تماس بگیرید | |

طهران جوش | ۵ | ******۰۹۱۲۲ | تهران | تماس بگیرید |

علی سلطانی نژاد | ۳ | ******۰۲۱۳۶ | تهران | تماس بگیرید |

گروه صنعتی آهن پارس | ۴ | ******۰۲۱۶۶ | تهران | تماس بگیرید |

آذین تهویه پارسیان | ۴ | ******۰۲۱۶۶ | تهران | تماس بگیرید |

ایران فلاشینگ | ۳ | ******۰۹۱۲۱ | تهران | تماس بگیرید |

برشکاری و خمکاری کبیری | ۳ | ******۰۲۱۵۵ | تهران | تماس بگیرید |

مهندس ستاری | ۳ | ******۰۹۱۲۷ | تهران | تماس بگیرید |

ایران آیرون | ۳ | ******۰۲۱۶۶ | تهران | تماس بگیرید |

آهن الوانی | ۳ | ******۰۹۱۲۵ | تهران | تماس بگیرید |

برشکاری خانجانی | ۳ | ******۰۲۱۶۶ | تهران | تماس بگیرید |

برشکاری سیفی | ۳ | ******۰۲۱۶۶ | تهران | تماس بگیرید |

بورس ورق طباطبایی | ۳ | ******۰۲۱۶۶ | تهران | تماس بگیرید |

برشکاری معصومی | ۳ | ******۰۲۱۴۶ | تهران | تماس بگیرید |

برشکاری حسنلو | ۳ | ******۰۲۱۵۵ | تهران | تماس بگیرید |

معرفی کالا

نظرات کاربران

برشکاری

اسکلت فولادی مجموعه ای از قطعات فولادی است که باید به کمک اتصالات مناسب به یکدیگر متصل گردند. عملیات برشکاری یکی از عملیات اجرایی در کارگاه فولادی می باشد که بر اساس ضخامت ورق به دو روش گرم (شعله ای و قوسی) و برش سرد (مکانیکی) انجام می شود. شایان ذکر است که برش قطعات باید در کارخانه های سرپوشیده و مجهز ساخت اسکلت های فولادی توسط استادکاران و کارگران ماهر و زیر نظر متخصص فن انجام گردد.

برش سرد

به منظور برش سرد قطعات فلزی از تجهیزاتی همچون قیچی برش ، اره گرد و تسمه ای ، گیوتین ، پانچ و ... استفاده می گردد. بر اساس بند ۱۰-۴-۴-۲ مبحث دهم مقررات ملی، برش توسط دستگاه گیوتین برای ورق های با ضخامت مساوی و کمتر از ۱۲ میلی متر مجاز می باشد. در این حالت باید لبه ها کاملا یکنواخت و خالی از ناهمواری های بیش از ۳ میلی متر باشد. ناهمواری و زخم های بیش از ۳ میلی متر را باید با سنگ زدن و در صورت لزوم تعمیرکاری توسط جوش هموار کرد.

برشکاری فلزات با گیوتین به این صورت می باشد که پس از تعیین وضعیت دقیق ورق و محکم نمودن آن، عملیات برشکاری ورق توسط دو تیغه یکی در بالا و یکی در زیر آن اعمال می گردد. بدین صورت که تیغه پایینی ثابت بوده و تیغه بالایی به سمت پایین نیرو اعمال کرده و برش انجام می شود.

از جمله مزایای برش سرد می توان به عدم تغییر در ساختار مولکولی فلزات ، کیفیت سطحی مناسب ، کاهش ضایعات ، عدم تولید گازهای سمی حین برشکاری ورق و ... اشاره نمود. از دیگر مزایای این روش قابلیت برش مقاطع در سایز و اشکال مختلف می باشد.

برش گرم

برش گرم شامل استفاده از فرآیندهای ذوبی به منظور برش ورق یا پروفیل های فولادی می باشد. در واقع برشکاری گرم به معنای بالا بردن دما تا نقطه ذوب فلز به منظور جداسازی مولکول ها و در نهایت برشکاری فلزات می باشد. بدین منظور می توان از روش هایی همچون برش شعله ای و برش قوسی استفاده کرد. در این روش به منظور انجام عملیات برشکاری ابتدا باید شاسی مناسبی که ورق یا پروفیل را در وضعیت تخت و تراز قرار می دهند، ساخته شوند. انواع برشکاری گرم شامل هوا برش ، برش لیزری ، برش اصطکاکی و ... می باشد. برشکاری پلاسما یکی از شناخته شده ترین انواع برشکاری فلزات محسوب می گردد.

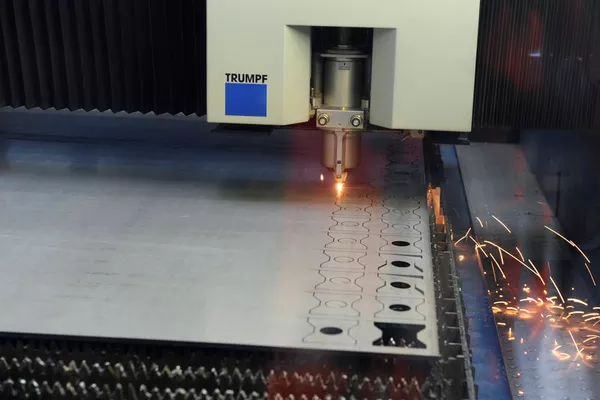

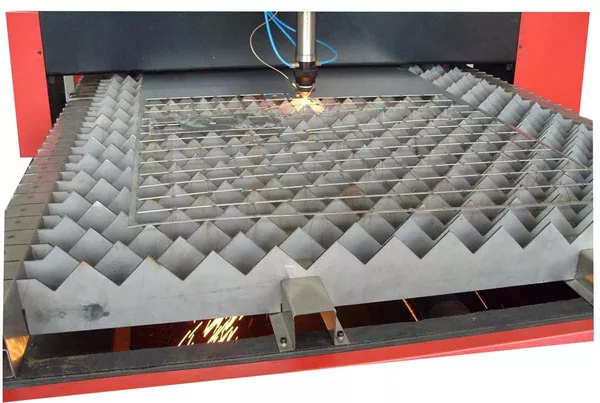

در برش لیزری از اشعه لیزر به منظور برشکاری ورق استفاده می گردد. این روش دقت بالایی داشته و نیاز به حرکت دادن قطعه فلزی نمی باشد، بلکه اشعه لیزر به صورت خودکار حرکت کرده و به این ترتیب عملیات برشکاری انجام می شود. از مزیت های برشکاری لیزری علاوه بر دقت بالا می توان به سرعت بالای برش ، کم بودن آلودگی صوتی برش ، امکان برشکاری فلزات به صورت منحنی و غیر تماسی بودن عملیات اشاره نمود. از برتری های این روش نسبت به برشکاری پلاسما ، کوچک تر بودن ناحیه تحت تاثیر حرارت می باشد.

اگرچه خدمات برشکاری ورق به روش گرم سرعت بالایی دارد اما در مقایسه با برشکاری سرد می توان گفت که موجب ایجاد مواد شیمیایی و سمی هنگام برش می گردد. همچنین تغییر ساختار مولکولی فلز در محل برش و اطراف آن را در پی دارد. از دیگر معایب برشکاری گرم می توان به تولید ضایعات زیاد اشاره نمود. در ادامه به معرفی پرکاربردترین خدمات برشکاری پرداخته شده است.

برشکاری cnc

برشکاری cnc از دقیق ترین روش های برش قطعات فلزی و آرماتور مورد استفاده در ساختمان سازی است. CNC مخفف عبارت (Computer Numerical Control) است. آرماتور موجود در بازار غالبا به صورت شاخه های با طول ۱۲ متر می باشد، لذا برای کار با آنها و استفاده از میلگرد در ساخت و ساز ، نیاز به برش در اندازه های دلخواه و تبدیل آن به شکل مورد نظر می باشد. همچنین برای به کارگیری قطعات و ورق های فلزی در شکل ، طرح و اندازه دلخواه نیز نیاز به برشکاری آنها می باشد. برش قطعات فلزی و میلگرد با روش ها و دستگاه های مختلفی انجام می شود که یکی از این روش ها، برشکاری سی ان سی است.

در برشکاری سی ان سی برای انجام عملیات برش از کامپیوتر به منظور کنترل دستگاه ها استفاده می گردد. با استفاده از برشکاری CNC تمام قطعات به صورت دقیق و تمیز برشکاری می شوند. همچنین این دستگاه امکان برش ورق با ضخامت های مختلف و با سرعت بالا را فراهم می نماید. ابزارها و روش های برشی که در برشکاری cnc مورد استفاده قرار می گیرند شامل برش هواگاز ، برش لیزری ، برش پلاسما و برش واترجت می باشد.

برشکاري با واترجت

برشکاری با آب یا همان واترجت ، با استفاده از یک پمپ فشار قوی و یک نازل آب انجام می شود. این روش علاوه بر جلوگیری از تغییر ساختاری فلز ، هیچ تنشی نیز به آرماتور وارد نمی کند. سرعت برش میلگرد با استفاده از این دستگاه بالا بوده و مواد آلاینده سمی تولید نمی شود. این روش برای هر نوع فلز و با هر ضخامتی قابل کاربرد می باشد. البته در حال حاضر از این دستگاه بیشتر به منظور برش سنگ استفاده می گردد.

یکی از معایب روش برشکاری با واترجت ، هزینه بیشتر آن نسبت به روش پلاسما می باشد. این افزایش هزینه به دلیل عواملی همچون هزینه تجهیزات، هزینه بالای پمپ تقویت کننده و ... است.

برشکاری با هواگاز

برشکاری با هواگاز یا هوا برش ، از قدیمی ترین، محبوب ترین و پرکاربردترین روش های برشکاری محسوب می گردد. در این روش که از جمله برشکاری های گرمایی است، به منظور برش دادن فلزات از گاز (عموما استیلن) و اکسیژن استفاده می شود. گاز مورد استفاده در برشکاری با هواگاز به عنوان سوخت و به منظور پیش گرمایش فلز مورد استفاده قرار می گیرد. بدین منظور از گازهای استیلن ، پروپیلن ، پروپان و گاز طبیعی استفاده می گردد. در این میان گاز استیلن با ایجاد حداکثر حرارت ۳۱۶۰ درجه سانتی گراد بیشترین دمای شعله و گاز طبیعی با ایجاد حداکثر حرارت ۲۷۷۰ درجه سانتی گراد کمترین میزان دمای شعله را ایجاد می کنند.

شایان ذکر است که خلوص گاز اکسیژن مورد استفاده در هوابرش ، باید حداقل ۹۹/۵ درصد باشد. زیرا با کاهش ۱ درصد از خلوص اکسیژن مورد استفاده در برشکاری با هواگاز ، سرعت برش تا حدود ۲۵ درصد کاهش و مصرف گاز تا حدود ۲۵ درصد افزایش می یابد.

نحوه برشکاری با هواگاز (هوابرش)

اولین مرحله در برشکاری با هواگاز تامین حرارت اولیه مورد نیاز است. به این منظور گاز استیلن به کمک یک مشعل بر محل برش پاشیده می شود. حرارت ایجاد شده ، پیش گرمایش فلز را انجام می دهد. به این معنی که فلز را برای ذوب و برش آماده می کند، اما در این حالت فلز هنوز به دمای ذوب نرسیده است. پس از آن بر روی سطح فلز اکسیژن دمیده می شود. اکسیژن با فلز داغ واکنش داده و فلز در اکسیژن اکسید می گردد. در اثر این واکنش گرما و حرارت زیادی تولید شده و منجر به تشکیل اکسید آهن یا اسلگ می گردد که در اصطلاح عامیانه به آن گل گفته می شود. در ادامه گاز اکسیژن خالصی که با فشار دمیده می شود، اکسید آهن تشکیل شده را به بیرون پرتاب کرده و بدین ترتیب فلز بریده می شود.

انواع شعله در برشکاری با هواگاز

به طور کلی شعله های هوابرش به سه دسته زیر تقسیم بندی می گردند:

- شعله با مقدار گاز بیشتر نسبت به اکسیژن (Carburizing Flame)

- شعله خنثی (Neutral Flame)

- شعله اکساینده (Oxidizing Flame)

شعله اکساینده به شعله ای گفته می شود که مقدار اکسیژن آن بیشتر از مقدار گاز مخلوط باشد. شعله خنثی ، شعله ای است که مخلوط حجمی خارج شده از مشعل برای گاز و اکسیژن یکسان باشد. از آنجایی که شعله خنثی تغییر زیادی در ترکیب اصلی فلز ایجاد نمی کند، مناسب ترین شعله برای برش اکثر فلزات محسوب می گردد.

در نوع اول شعله ذکر شده، تنها از گاز تشکیل شده و اکسیژن مورد نیاز برای برش را از هوای اطراف تامین می کند. از آنجایی که این مقدار اکسیژن برای سوختن کامل گاز کافی نیست، شعله دود کرده و برای استفاده مناسب نمی باشد. به منظور افزایش اکسیژن باید شیر سوزنی را باز کرده تا شعله رنگ آبی - سفید به خود بگیرد و دمای لازم برای انجام برشکاری با هواگاز ، در مخروط داخلی ایجاد گردد.

مزایای برشکاری با هواگاز

برشکاری با هواگاز از جمله روش های برشکاری ارزان قیمت محسوب می گردد. همچنین هزینه سرویس و نگهداری آن پایین می باشد. هزینه اولیه مورد نیاز در این روش نسبت به روش برشکاری پلاسما کمتر است. نحوه اجرای آن آسان بوده و به راحتی می توان طرح و شکل های مختلفی را به کمک برشکاری با هواگاز ایجاد نمود. از دیگر مزایای هوابرش می توان به کیفیت بالای برشکاری اشاره کرد. از جمله مزیت های این روش می توان به قابلیت برش بر روی هر فلز و با ضخامت های نسبتا بالا اشاره نمود. برشکاری هواگاز در مقایسه با روش پلاسما دارای لبه های برش با کیفیت بالاتری می باشد. اما در مقابل سرعت برشکاری پایین تر است.

مشعل برش هواگاز این قابلیت را دارد که بر روی دستگاه CNC قرار بگیرد. این امر امکان برشکاری با هر نقش و طرح دلخواهی را فراهم می نماید. با برشکاری هواگاز ، امکان برش ورق با ضخامت های مختلف وجود داشته و بر روی انواع فلزات قابل استفاده است. به طور معمول از این روش برای برش ورق های با ضخامت ۱۰ تا ۲۰۰ میلی متر استفاده می گردد، اما با بکارگیری روش های خاص می توان از برشکاری با هواگاز برای برش ورق های با ضخامت ۶ تا ۳۰۰ میلی متر نیز استفاده نمود. از دیگر مزایای هوا برش امکان نصب چندین مشعل (تورچ) به صورت همزمان و موازی می باشد، این امر سبب می گردد که بدون هزینه اضافی ظرفیت تولید افزایش یابد.

برشکاری پلاسما

این روش برشکاری در سال ۱۹۶۰ میلادی ابداع و در سال ۱۹۸۰ به عنوان روشی مناسب برای برش ورق ها و صفحات فلزی معرفی گردید. در گذشته به دلیل هزینه بالای این روش ، از آن تنها به منظور اجرای الگوهای تکراری استفاده می شده است. اما پس از بکارگیری تکنولوژی CNC انعطاف پذیری آن در اجرای طرح های گوناگون افزایش یافت.

در این روش فلزات به کمک یک مشعل (تورچ) برش داده می شوند. در برشکاری پلاسما از گاز نجیب و گاهی هوای فشرده استفاده می گردد. بدین منظور گاز و یا هوای فشرده با سرعت بالا از نازل دمیده شده و همزمان بین گاز و سطح برش ، یک قوس الکتریکی در سر نازل ایجاد می شود. در ادامه گاز خروجی از سر نازل پس از ایجاد قوس الکتریکی به دلیل گرمای شدید ایجاد شده به حالت پلاسما در آمده و با حرارت زیاد خود موجب برش فلزات می گردد. با نفوذ هوای گرم به فلز در اثر گرمای شدید ایجاد شده و همچنین فشار هوای خروجی ، عملیات برش تکمیل می شود. در تعریف پلاسما باید گفت ؛ هنگامی که دمای گاز تا ۳۰۰۰ درجه سانتی گراد بالا می رود، الکترون های برخی اتم ها جدا شده و تبدیل به یون می شوند. به این حالت پلاسما گفته می شود.

برشکاری پلاسما غالبا برای ضخامت های ۲ میلی متر و بیشتر از آن مورد استفاده قرار می گیرد. شایان ذکر است که در هنگام برش کاری پلاسما بهتر است که از تجهیزات ایمنی همچون دستکش چرمی مخصوص برشکاري ، ماسک و عینک مخصوص برشکاری پلاسما ، استفاده از کفش کار با پوشش فلزی انگشتان ، کلاه ایمنی و ... استفاده گردد.

روش های شروع قوس در برش کاری پلاسما

به منظور شروع قوس در برشکاری پلاسما از دو روش استفاده می گردد. در روش اول که قابل استفاده برای دستگاه های CNC نمی باشد ، مشعلی بر روی قطعه کار قرار داده شده و قوس الکتریکی ایجاد می شود و تماس به وجود می آید.

در روش دوم ، قوس الکتریکی به کمک یک مدار که ولتاژ بالا و فرکانس بالایی دارد، ایجاد می گردد. از این روش غالبا در پلاسماهای اتومات استفاده می شود. در روش دوم احتمال خطر برق گرفتگی و ایجاد تشعشعات فرکانس های رادیویی وجود دارد.

مزایای برشکاری پلاسما

مزایای برشکاري پلاسما شامل موارد زیر می باشد:

- روش برشکاری پلاسما برای برش هر نوع فلز رسانا همچون مس ، برنز ، استنلس استیل و ... قابل استفاده است.

- لبه های برشکاری در این روش نسبت به روش برشکاری هواگاز دقیق تر می باشد. همچنین برشکاري پلاسما نسبت به روش هواگاز ، به مهارت چندانی نیاز ندارد.

- در برشکاري پلاسما تراشه های فلزی ایجاد نمی گردد.

- سرعت برش با استفاده از این روش بالاست.

- از آنجایی که در برشکاري پلاسما ، ناحیه کوچکی از قطعه تحت تاثیر حرارت قرار می گیرد، از این رو از تابیده شدن قطعه جلوگیری به عمل می آید.

معایب برشکاری پلاسما

در کنار مزایای مختلف برشکاري پلاسما ، این روش معایبی نیز دارد که به شرح زیر می باشند:

- در این روش برشکاری ، گازهایی تولید می گردد که به شدت برای سلامتی انسان مضرند.

- علاوه بر ایجاد گازهای مضر ، برشکاري پلاسما موجب تولید تولید امواج صوتی مضر غیر قابل تشخیص برای گوش انسان می گردد.

- غالبا قیمت برشکاری پلاسما ، همچون هزینه های مربوط به برش ورق های فلزی با ضخامت بالا و هزینه های مربوط به تعویض نازل و الکترود زیاد می باشد.

- نسبت به روش هوابرش ، محدودیت عمق در برشکاري پلاسما بیشتر می باشد.

قیمت برشکاری پلاسما

قیمت برشکاری پلاسما وابسته به عواملی همچون کیفیت ، اندازه برش ، متریال مصرفی و ... می باشد. اما به طور کلی همان طور که پیشتر نیز ذکر گردید، هزینه های مربوط به تعویض نازل و الکترود در این روش بالا است. همچنین سرمایه اولیه برای خرید دستگاه با قابلیت برش ورق های با ضخامت بالا، زیاد می باشد.

برشکاری لیزری

برشکاری لیزری (Laser Cutting) یکی از روش های برش گرم قطعات فولادی محسوب می گردد. در این روش از اشعه لیزر به منظور برش قطعات مختلف استفاده می شود. در واقع تکنولوژی مورد استفاده در برشکاری لیزری ، استفاده از برش CNC با ليزر می باشد.

این روش در ابتدا برای ایجاد سوراخ در قالب های الماس مورد استفاده قرار گرفت. در سال ۱۹۶۷ دستگاه برش لیزری به کمک جت اکسیژن به منظور برش فلزات توسط بریتانیا ساخته شد. برشکاری با لیزر علاوه بر صرفه جویی در زمان و هزینه موجب ارتقای کیفیت محصولات نیز می گردد.

نحوه عملکرد برشکاری لیزری

در برشکاری لیزری در ابتدا برای تولید اشعه لیزر ، مواد تولید ليزر را در دستگاه مخصوص قرار می دهند. سپس با استفاده از جریان الکتریکی و یا سایر روش ها آن را تحریک می نمایند. اشعه لیزر تولید شده با استفاده از آینه ها به سمت نازل برش هدایت شده و توسط یک لنز متمرکز می گردد. اشعه لیزر موجب بالا رفتن دمای قطعه شده و در همین حین گاز پر فشاری نیز دمیده می شود و در نهایت برش انجام می گردد. در واقع قسمتی که در اثر گرمای شدید حاصل از اشعه لیزر آب می شود، توسط فشار گاز از روی قطعه مورد نظر پاک شده و در نهایت برش انجام می شود. برشکاری با لیزر برای برش ورق های با ضخامت پایین (تا حدود ۱/۲۵ اینچ) بسیار مناسب است.

انواع لیزر در برشکاری لیزری

لیزری که در این روش به کار گرفته می شود به انواع لیزر گازی ، شیمیایی ، جامد (Nd:YAG) ، فیبری ، رادیواکتیو و ... دسته بندی می گردد. یکی از پر استفاده ترین نوع آن دستگاه های لیزری هستند که با استفاده از گاز دی اکسید کربن (CO2) کار می کنند. در این روش از ترکیب گاز دی اکسید کربن و ليزر برای برشکاري استفاده می گردد. این روش برشکاری لیزری برای برش انواع قطعات فلزی و غیر فلزی قابل استفاده است.

ليزر Nd: YAG یکی دیگر از پرکاربردترین لیزرهاست که هم برای برشکاري و هم به منظور حکاکی قابل استفاده می باشد. در مقایسه با CO2 این روش برشکاری لیزری موجب تنظیم و انتقال آسان تر پرتو تا فاصله های زیاد می گردد. همچنین نگهداری و تعمیر آن آسان تر است. اما در مقابل برشکاری با لیزر CO2 بازدهی بالاتر و هزینه اولیه پایین تری دارد.

مزایا

روش برشکاری با لیزر دارای مزایایی همچون سرعت بسیار بالا، دقت بسیار بالا (بدون ایجاد پلیسه) و عدم نیاز به ماشین کاری مجدد است. از مزیت های اصلی برشکاري ليزري نسبت به سایر روش های برشکاري انرژی متمرکز شده آن و در نتیجه قطر کانونی کمتر می باشد. در نتیجه تغییر دمای قطعات پیش و پس از برش نامحسوس بوده و از این رو خواص مکانیکی و فیزیکی متریال حفظ می گردد. همچنین برشکاري ليزري امکان ایجاد هر نوع شکل دلخواه و پیچیده ای را فراهم می کند. علاوه بر این برشکاری لیزری موجب عدم نیاز به روش های سنتی پرسکاری و قالب سازی می گردد.

در مقایسه با روش های سنتی، برشکاري با ليزر راحت تر بوده و امکان برش منحنی را نیز فراهم می نماید. برشکاری با این روش نیازی به ساخت قالب برای برش نمی باشد. این امر موجب حذف هزینه های سنگین ساخت قالب می شود. پرتی و ضایعات ایجاد شده در برشکاری لیزری کم می باشد. برشکاری با لیزر هیچ گونه سوختگی بر روی سطح کار ایجاد نمی کند. علاوه بر این از آنجایی که در این روش هیچ گونه فشار فیزیکی بر سطح قطعات اعمال نمی گردد، له شدگی در لبه های قطعات ایجاد نمی شود. این امر به ویژه در برش و ساخت قطعات حساس از اهمیت بالایی برخوردار است.

نکات ایمنی برشکاری با لیزر

در حین کار دستگاه برشکاری لیزری ، اپراتور دستگاه نباید به هیچ عنوان محل مورد نظر را ترک نماید. در غیر این صورت ممکن است حوادث غیر قابل جبرانی رخ دهد. از مهم ترین موضوعات دیگری که باید به آن توجه داشت رعایت نکات ایمنی در حین برشکاری قطعاتی است که نور را از سطح خود منعکس می نمایند. زیرا انعکاس نور از سطح این قطعات می توند سبب آسیب به محیط کارگاه، دستگاه برشکاری لیزری و حتی بدن انسان گردد. برای برشکاری این قطعات که قطعات آلومینیومی نمونه ای از آن می باشد، باید از اپراتورهای ماهر و با تجربه کافی استفاده کرد.

ضوابط برشکاری

بر اساس بند ۱۰-۴-۴-۲ مبحث دهم مقررات ملی برش نیمرخ های فولادی شامل تیرآهن ، ناودانی و نبشی که برای ساخت مهاربندی ها ، تیرها ، ستون و اتصالات آنها مصرف می شوند، در صورت موافقت مهندس ناظر می تواند با اره یا برش دستی انجام گیرد. در هر صورت کلیه ناصافی هایی که بر اثر برش به وجود می آید، باید با سنگ زدن برطرف شود.

بر اساس همین بند از مبحث دهم مقررات ملی ساختمان ، در نیمرخ های سنگین و قطعات ساخته شده با جوش به ضخامت بیش از ۴۰ میلی متر ، باید قبل از برش گرم ، پیش گرمایش تا دمای حداقل ۶۵ درجه سلسیوس انجام شود.

امتیاز این مطلب:

امتیاز ۳.۳ از ۵ - از مجموع ۴ رای

نظرات کاربران

دانا دورانی

برشکاری پلاسما و برشکاری لیزری چه تفاوت هایی با هم دارند؟

عمران مدرن

سلام دانا دورانی عزیز، پلاسما و لیزر به عنوان دو روش متداول برشکاری اختلافات مختلفی دارند. یکی از اصلیترین تفاوتها این است که در برشکاری پلاسما، یک گاز گرم به کمک یک الکترود تجزیه میشود و پلاسمایی تولید میشود که در نهایت مواد را برش میدهد. از سوی دیگر، در برشکاری لیزری از یک بالابر انرژی استفاده میشود که نور لیزر تولید میکند و به کمک این نور برش انجام میشود.