طراحی سوله صنعتی بر اساس پارامترهایی همچون دهانه و ارتفاع مفید، مسیرهای تردد و بارگیری، امکان توسعه آینده، نوع پوشش سقف و دیوار و از همه مهم تر سیستم سازه ای و جزئیات اتصالات انجام می شود. اگر این موارد در زمان طراحی مدنظر قرار نگیرند، پروژه یا در مرحله مجوز و اجرا به بن بست می خورد یا بعد از بهره برداری با هزینه های اصلاحی سنگین رو به رو می شود .بنابراین طراحی باید بر اساس ضوابط طراحی سوله صنعتی و استانداردهای معتبر و نه بر اساس تجربه های پراکنده یا حدس های کارگاهی انجام شود.

رعایت ضوابط طراحی سوله صنعتی بدین معنی است که بارگذاری و ترکیبات بار درست تعریف شوند، پایداری و تغییرمکان ها کنترل شوند، مصالح و اتصالات با کیفیت مناسب انتخاب شوند و مدارک فنی طوری تهیه شود که ساخت و نصب بدون ابهام انجام گردد.

استانداردهای مربوط به ضوابط طراحی سوله صنعتی

در طراحی سوله صنعتی ، باید سازه از نظر ایمنی، قابلیت بهره برداری و امکان ساخت و نصب به خوبی ارزیابی شود تا در روند اجرا مشکلی به وجود نیاید. اگر این چارچوب از اول روشن نباشد، اجرا نتیجه مناسبی نخواهد داشت و باعث تحمیل هزینه اضافی می شود. در اجرا انواع سوله مانند سوله تیر ورقی باید نکات ایمنی با دقت رعایت شود.

مبحث دهم مقررات ملی ساختمان، مرجع اصلی تحلیل، طراحی و اجرای ساختمان های فولادی در چهارچوب نظام مهندسی است. اما برای ضوابط طراحی سوله صنعتی ، علاوه بر مبحث ۱۰، مبحث ششم و سوم نیز باید مدنظر قرار گیرد:

- ضوابط سازه فولادی و اتصالات و کیفیت ساخت و نصب (مبحث دهم)

- بارگذاری و ترکیبات بار (مبحث ششم)

- الزامات حریق و تمهیدات مقاومت در برابر آتش سوزی (مبحث سوم)

ضوابط طراحی سوله صنعتی در مبحث دهم: کنترل حالت های حدی

ضوابط طراحی سوله صنعتی در مبحث دهم بر این اساس تدوین شده اند که سازه (اعضا و اتصالات) در بارگذاری های محتمل نباید به حالت هایی برسد که کارکرد یا پایداری آن از بین برود. بدین منظور دو روش حالت حدی مقاومت و حالت حدی بهره برداری تعریف شده است.

حالت حدی مقاومت و بهره برداری در طراحی سوله صنعتی از اهمیت بالایی برخوردار است. چون استفاده واقعی از سوله (جرثقیل سقفی، ارتعاش تجهیزات، دهانه های بزرگ و بادگیر بودن پوسته) معمولا حساسیت بهره برداری را بالا می برد.

مبحث دهم به طور صریح بیان می کند که مصالح مصرفی (از ورق و نیمرخ تا پیچ و مهره و واشر و الکترود و غیره) باید مطابق استانداردهای ملی ایران باشند. در ساخت سوله از تمام این مصالح استفاده می شود و اگر برای بعضی مصالح استاندارد ملی وجود نداشته باشد، باید از یک استاندارد معتبر بین المللی؛ ترجیحا ISO، استفاده شود.

طراحی سوله صنعتی با توجه به نوع کاربری

دو پارامتر اندازه دهانه و کاربری سوله از معیارهای مهم در طراحی سوله صنعتی می باشند:

- نوع کاربری: تولید سبک، تولید سنگین، انبار عمومی، انبار مواد خطرناک، سردخانه، تعمیرگاه، سالن مونتاژ، بسته بندی و غیره

- ساعت کاری و شدت بهره برداری: یک شیفت یا چند شیفت، میزان تردد لیفتراک و ماشین آلات

- نوع بارگذاری بهره برداری: بارهای نقطه ای تجهیزات، بارهای متحرک، ارتعاش دستگاه ها، انبارش قفسه ای یا دپو روی زمین

- شرایط محیطی داخلی: رطوبت، خورندگی، بخارات شیمیایی، گرد و غبار که بر روی انتخاب پوشش، رنگ و حتی جزئیات اتصال موثرند.

خروجی این بخش باید یک شرح کار کوتاه و دقیق باشد. هرچه این شرح کار مبهم تر باشد، ریسک اختلاف در اجرا و بهره برداری بالاتر می رود. پس در ابتدای طراحی سوله صنعتی باید کاربری و تمام موارد مشخص شده به خوبی بیان شود تا طراحی بهینه و مناسب انجام گردد.

مشخص کردن ابعاد سازه

بر اساس ضوابط طراحی سوله صنعتی ، ابعاد باید با عملکرد هماهنگ باشد. زیرا تغییر در اندازه دهانه یا ارتفاع، می تواند کل سیستم سازه ای، وزن فولاد، نوع مهاربندی و هزینه فونداسیون را تغییر دهد.

- دهانه مفید و تعداد دهانه ها: با توجه به کاربری سوله باید مشخص شود که به چند دهانه کوچک و بزرگ نیاز است.

- ارتفاع مفید: این مورد نیز با توجه به کاربری سوله مشخص می شود.

- طول سوله و محل درز انقطاع یا درزهای اجرایی در پروژه های بزرگ

- شیب سقف و شکل بام (تک شیب، دو شیب، قوسی) با توجه به اقلیم و تخلیه آب

بررسی وجود جرثقیل سقفی در طراحی سوله صنعتی

در طراحی سوله صنعتی باید وجود جرثقیل سقفی را نیز مورد بررسی قرار داد. چون علاوه بر وزن، بارهای دینامیکی و اثرات جانبی هم وارد می شوند. پارامترهایی که در این حالت باید مدنظر قرار گیرند به شرح زیر است:

- ظرفیت جرثقیل (تن)

- کلاس کاری یا شدت کارکرد (سبک، متوسط، سنگین)

- دهانه پل جرثقیل و مسیر حرکت

- ارتفاع بالابری و ارتفاع آزاد مورد نیاز

- نوع ریل و نحوه تکیه گاه جرثقیل

- تعداد جرثقیل ها و امکان همزمانی کار

اگر این اطلاعات دقیق نباشد، ممکن است پس از اجرای سوله به تیر حمال جرثقیل یا تقویت ستون ها نیاز شود که هزینه و زمان پروژه را افزایش می دهد.

طراحی سوله صنعتی بر اساس شرایط اقلیمی و موقعیت سوله

پارامترهایی که در این حالت باید مدنظر قرار گیرند شامل شهر و مختصات تقریبی سایت، توپوگرافی زمین، میزان برف و خطر یخ زدگی یا کولاک و دامنه تغییرات دمایی است. مختصات سایت برای استخراج پارامترهای مربوط به بار باد و برف و لرزه لازم است. خطر یخ زدگی و کولاک نیز برای کنترل پوشش و آبرو و شیب سقف و دامنه تغییرات دمایی برای درزها، طول های بلند و جزئیات پوسته مورد بررسی قرار می گیرند.

موارد بیان شده در مرحله تحلیل، مسیر طراحی را تعیین می کنند.

اطلاعات مورد نیاز برای شروع طراحی

- مشخص کردن کاربری دقیق سوله

- تعیین تجهیزات اصلی مورد نیاز سوله (وجود یا عدم وجود جرثقیل و ظرفیت آن)

- تعیین ابعاد هدف شامل دهانه، طول، ارتفاع مفید

- بررسی موقعیت پروژه و شرایط اقلیمی

- برنامه توسعه آینده

| موضوع | اطلاعات لازم | تاثیر بر طراحی سوله صنعتی | خروجی مورد انتظار |

| کاربری دقیق | نوع فعالیت (تولیدی، انبار، سردخانه و …)، شدت بهره برداری، نوع بارگذاری داخلی | تعیین کننده ابعاد، تاسیسات، ایمنی و بارهای بهره برداری | شرح کار پروژه و سناریوی بهره برداری |

| ابعاد و هندسه | دهانه، طول، ارتفاع مفید، شیب سقف، تعداد دهانه ها | اثر مستقیم بر وزن فولاد، طراحی فونداسیون و پوسته | ابعاد نهایی معماری و شبکه ستون ها |

| جرثقیل سقفی | ظرفیت، کلاس کاری، مسیر حرکت، ارتفاع بالابری، تعداد جرثقیل | تاثیر بر طراحی قاب، تیر حمال، ستون و کنترل بهره برداری | مشخصات فنی جرثقیل و جانمایی مسیر |

| اقلیم و موقعیت | شهر و سایت، بار باد و برف، تغییرات دمایی، شرایط بادگیر بودن | ورودی بارگذاری و کنترل های پوسته و آبرو | پارامترهای اقلیمی برای بارگذاری |

| خاک و ژئوتکنیک | گزارش مکانیک خاک، سطح آب زیرزمینی، نشست مجاز | تعیین نوع پی و ابعاد فونداسیون | گزارش خاک یا برنامه انجام آزمایش |

| سایت پلان و دسترسی | ورودی و خروجی، مسیر ماشین سنگین، رمپ و بارانداز، دسترسی امدادی | تاثیر بر جانمایی درب ها، مهاربندی و ایمنی | سایت پلان تایید شده و مسیرهای تردد |

| تاسیسات | تهویه، برق، آب و فاضلاب، اطفا، محل تجهیزات روی بام یا داخل | تاثیر بر ارتفاع، بازشوها و جزئیات پوسته | دیاگرام اولیه تاسیسات و جانمایی |

| توسعه پذیری | امکان افزایش طول، دهانه یا فضاهای جانبی در آینده | فراهم نمودن امکان توسعه سوله در صورت نیاز | سناریوی توسعه و فازبندی |

| محدودیت حمل و نصب | مسیر حمل، طول مجاز قطعات، امکان نصب جرثقیل، محدودیت زمان | تاثیر بر تقسیم قطعات و نوع اتصال | استراتژی ساخت و نصب |

انتخاب سیستم سازه ای در طراحی سوله صنعتی

با توجه به موارد مشخص شده در مراحل قبل، نوبت به انتخاب سیستم سازه ای برای طراحی سوله صنعتی می رسد. به طور مثال باید مشخص گردد که برای تحمل بارهای جانبی کدام یک از سیستم های قاب خمشی و یا سیستم مهاربندی مناسب است. وزن فولاد، ابعاد فونداسیون، جزئیات اتصالات، حتی محدودیت های معماری و محل بازشوها نیز باید مشخص شوند. در بسیاری از سوله ها، بخشی از قاب ها فقط برای بارهای ثقلی طراحی می شوند. بر اساس مبحث دهم مقررات ملی ساختمان، پایداری جانبی قاب های ثقلی باید توسط سیستم مقاوم در برابر بارهای جانبی همچون قاب خمشی، قاب مهاربندی شده، دیوار برشی یا سیستم های مشابه تامین شود.

برای انتخاب سیستم سازه ای باید این معیارها را در نظر داشت:

دهانه و ارتفاع مفید: هرچه دهانه و ارتفاع بیشتر باشد، اهمیت کنترل پایداری و تحلیل مرتبه دوم بیشتر می شود و با توجه به محدودیت های مطرح شده برای برخی از سیستم های بیان شده استفاده از آنها منتفی می شود.

وجود جرثقیل سقفی: اگر جرثقیل دارید، سیستم باید بارهای اضافی و تغییرمکان های بهره برداری را بهتر مدیریت کند و اتصالات و جزئیات اجرایی حساس تر می شوند.

محدودیت های معماری و بهره برداری: درب های بزرگ، رمپ، بارانداز، مسیر ماشین آلات و توسعه آینده موضوعاتی هستند که معمار سازه مشخص می کند و بر اساس آن سیستم سازه توسط مهندس طراح انتخاب می شود. به عنوان مثال اگه سوله نیاز به درب های بزرگ داشته باشد سیستم چند دهانه با ستون های میانی نمی تواند انتخاب مناسبی باشد.

قابلیت ساخت و نصب در پروژه: اگر کیفیت جوش کارگاهی قابل تضمین نیست، دیتیل ها را به سمت ساخت کارخانه ای و اتصال پیچی پرمقاومت ببرید.

گزینه های رایج سیستم سازه ای در طراحی سوله صنعتی

در ابتدای ساخت هر سازه ای نیاز است که سیستم آن سازه برای مقابله با نیروهای مختلف تعیین شود. این موضوع وابسته به پارامترهای گوناگونی از جمله نوع کاربری سوله، موقعیت مکانی سوله و بارهای وارد بر آن و همچنین بودجه ساخت می باشد که می تواند تاثیر زیادی بر انتخاب سیستم مقاوم سازه داشته باشد.

طراحی سوله صنعتی با قاب خمشی

این سوله ها به صورت قاب های دو ستونه با تیر شیبدار و اتصالات گیردار و معمولا با اعضای ساخته شده از ورق (تیرورق) می باشند. از این روش طراحی سوله صنعتی برای موارد زیر استفاده می شود:

- دهانه های متوسط تا بزرگ که فضای بدون ستون می خواهند.

- پروژه هایی که سرعت نصب و تکرارپذیری قاب ها اهمیت دارد.

نکات طراحی:

- چون قاب خمشی است، کنترل تغییرمکان جانبی و اثرات مرتبه دوم مهم می شود. بر اساس مبحث دهم؛ اثرات P- Δ می تواند نیروهای داخلی اضافی ایجاد کند و در بسیاری موارد مقاومت های مورد نیاز باید از تحلیل مرتبه دوم به دست آید.

- اگر اجرای سوله به صورت کارگاهی باشد، باید از همان ابتدا دیتیل ها را طوری تعیین نمود که جوش کارگاهی حداقل شود و تا حد امکان اتصال در کارگاه با پیچ پرمقاومت انجام شود.

مزیت های کلیدی:

- فضای مفید زیاد

- معمولا معماری ساده تر برای سوله های یک دهانه

محدودیت های رایج:

- حساسیت بیشتر به جابجایی جانبی و نیاز به کنترل پایداری

- وابستگی به کیفیت ساخت اعضای ورقی و دقت نصب

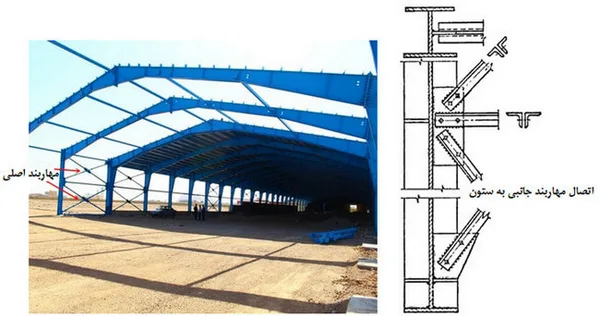

طراحی سوله صنعتی با قاب مهاربندی شده (با مهاربندهای مورب در دهانه ها)

در این روش، مقاومت جانبی بیشتر با مهاربندی تامین می شود و قاب ها می توانند سبک تر شوند. مبحث دهم قاب مهار شده را سیستمی معرفی می کند که حرکت جانبی آن با مهاربندهای مورب، دیوار برشی یا روش مشابه مقید می شود.

استفاده از قاب مهاربندی شده معمولا در ترکیب با قاب خمشی به کار گرفته می شود. این سیستم طراحی سوله صنعتی برای موارد زیر کاربرد دارد.

- سوله های انبارداری و تولیدی که محدودیت بازشو در برخی دهانه ها ندارند.

- پروژه هایی که هدف اصلی آن کاهش وزن فولاد و کنترل دریفت جانبی است.

مزیت های کلیدی:

- کنترل جانبی بهتر و معمولا تغییر مکان کمتر

- امکان اقتصادی تر شدن اعضای اصلی در بسیاری پروژه ها

محدودیت های رایج:

- مهاربندها می توانند دست و پای معماری را ببندند (محل درب های بزرگ، مسیر حرکت ماشین آلات، توسعه پذیری)

اگر بخشی از قاب ها فقط برای بارهای ثقلی طراحی شوند، پایداری جانبی آنها باید توسط سیستم مقاوم در برابر بارهای جانبی تامین شود و اثرات P-Δ ناشی از بار وارد بر ستون های قاب های ثقلی باید به سیستم جانبی منتقل و در طراحی اعضای سیستم جانبی دیده شود. این موضوع در سوله های طولانی که در راستای طولی مهاربندی دارند بسیار رایج است و اگر فراموش شود، بعدا در کنترل پایداری و حتی در رفتار واقعی سازه دردسر ایجاد می کند.

سیستم خرپایی (رفتر خرپایی یا قاب خرپایی)

در دهانه های بزرگ یا وقتی وزن سقف و بارهای بهره برداری زیاد است، خرپا می تواند راه حل خوبی باشد چون با وزن کمتر، امکان اجرای دهانه های بزرگتر را فراهم می کند. بنابراین می توان گفت سیستم خرپایی برای موارد زیر مناسب است:

- دهانه های بزرگ

- پروژه هایی که کاهش وزن و کاهش بار فونداسیون اهمیت دارد

مزیت های کلیدی:

- نسبت مقاومت به وزن خوب

- امکان عبور تاسیسات از داخل ارتفاع خرپا

محدودیت های رایج:

- جزئیات اتصال زیاد و حساسیت بالاتر به کیفیت ساخت

- امکان بیشتر بودن زمان ساخت قطعات در کارخانه

طراحی سوله صنعتی به صورت چند دهانه با ستون میانی (Multi span)

اگر زمین یا کاربری اجازه بدهد، چند دهانه کردن سوله می تواند گزینه اقتصادی تری باشد. زیرا دهانه های کوچکتر، به اعضای ضعیف تری نیاز دارند.

مناسب برای:

- کاربری هایی که ستون میانی مزاحم خط تولید نیست.

- سوله های بسیار بزرگ که تقسیم فضا منطقی است.

مزیت های کلیدی:

- کاهش وزن فولاد در بسیاری حالات

- کنترل بهتر تغییر مکان

محدودیت های رایج:

- امکان محدودیت مسیر لیفتراک یا چیدمان تجهیزات به دلیل وجود ستون میانی

ضوابط طراحی سوله صنعتی با سیستم ترکیبی (قاب خمشی در یک راستا + مهاربندی در راستای دیگر)

انتخاب سیستم ترکیبی انتخابی رایج و مناسب است چرا که پایداری سازه را در دو جهت عرضی و طولی با توجه به شرایط مکانی و اقلیمی به خوبی تضمین می کند. همچنین از هزینه اضافی جلوگیری می کند.

اشتباهات رایج هنگام انتخاب سیستم

- انتخاب قاب ثقلی بدون اینکه سیستم جانبی مشخص باشد یا مهاربندی های طولی فراموش شود.

- نادیده گرفتن اثرات P-Δ و تحلیل مرتبه دوم در سازه های حساس به جابجایی.

- طراحی دیتیل هایی که در کارگاه قابل اجرا نیستند یا جوش کارگاهی بیش از حد می خواهند. در حالی که مبحث دهم توصیه می کند جوش کارگاهی حداقل گردد و حتی المقدور اتصال در کارگاه با پیچ پرمقاومت باشد.

- بی توجهی به خوردگی و زهکشی سقف که پس از ساخت هم دوام سازه را به خطر می اندازد و هم هزینه نگهداری را بالا می برد.

| گزینه | مناسب برای | مزایا | محدودیت ها | نکته طراحی و اجرا |

| قاب پرتال تیرورق | دهانه متوسط تا بزرگ، فضای بدون ستون | اجرای رایج، تکرارپذیری قاب ها، فضای مفید زیاد | حساسیت به تغییرمکان جانبی و کیفیت ساخت | کنترل پایداری و اثرات مرتبه دوم را جدی بگیرید |

| قاب مهاربندی شده | انبار و تولید با امکان جانمایی مهاربند | کنترل جانبی بهتر، اعضای اصلی سبک تر در بسیاری پروژه ها | محدودیت برای بازشوهای بزرگ و مسیر تجهیزات | مهاربندها و اتصالاتشان باید با کمانش سازگار باشند |

| سیستم خرپایی | دهانه بزرگ یا کاهش وزن سازه | نسبت مقاومت به وزن خوب، فضای عبور تاسیسات | جزئیات اتصال زیاد، نیاز به ساخت دقیق | برای اجرا در کارخانه مناسب تر است |

| چند دهانه با ستون میانی | سوله های بسیار بزرگ یا تقسیم فضا | اقتصادی شدن دهانه ها، کنترل بهتر تغییرمکان | ستون میانی ممکن است مزاحم بهره برداری شود | جانمایی ستون ها را به صورت دقیق از ابتدای کار مشخص کنید |

| سیستم ترکیبی | پروژه های رایج صنعتی | بهینه سازی وزن و پایداری در دو راستا | نیاز به هماهنگی دقیق بین قاب و مهاربندی | از ابتدا مسیر بار جانبی در هر دو راستا روشن باشد |

بارگذاری و تحلیل در طراحی سوله صنعتی (از ورودی درست تا کنترل پایداری)

بارگذاری یکی از اساسی ترین بخش های طراحی هر سازه ای است. در طراحی سوله صنعتی نیز با توجه به مکان سازه و شرایط اقلیمی باید با کمک مبحث ۶ مقررات ملی ساختمان بارگذاری وارد بر سازه را مشخص نمود و بر اساس نیروهای بدست آمده مقاطع مورد نیاز برای سازه تعیین شود.

ضوابط طراحی سوله صنعتی بر اساس ضرایب بار و مقاومت

مبحث دهم روش ضرایب بار و مقاومت را مبنا قرار می دهد:

- ضرایب مربوط به تشدید بارها باید مطابق ترکیبات بارگذاری ارائه شده در مبحث ششم باشد.

- برای حالت حدی بهره برداری، ترکیبات بارگذاری هم مطابق مبحث ششم است اما در این حالت هیچ ضریب کاهش مقاومتی اعمال نمی شود.

یعنی در طراحی سوله صنعتی شما عملا دو مسیر کنترل دارید:

- کنترل مقاومت (با بارهای ضریب دار و مقاومت کاهش یافته)

- کنترل بهره برداری (با ترکیبات مناسب بهره برداری و بدون کاهش مقاومت)

انواع بارهای رایج در طراحی سوله صنعتی

در عمل بارهای اصلی سوله ها شامل موارد زیر است که بسته به پروژه ممکن است همه یا بخشی از آنها فعال باشد:

الف) بار مرده

وزن اسکلت، لاپه ها، مهاربندها، پوشش سقف و دیوار، عایق، نورگیر، آبرو، تجهیزات ثابت.

ب) بار زنده بهره برداری

بارهای تعمیر و نگهداری سقف، بارهای احتمالی روی سکوها یا مسیرهای دسترسی، بارهای متغیر کاربری.

پ) بار برف و بار باد

این بارها برای سوله ها بسیار تعیین کننده اند چون سطح سقف زیاد است و باد جانبی هم می تواند سیستم مهاربندی و اتصالات را تعیین کند.

ت) بار زلزله

به خصوص در مناطق لرزه خیز، تکلیف سیستم مقاوم جانبی و جزئیات مهاربندی را جدی تر می کند.

ث) بار جرثقیل سقفی و ضربه و دینامیک

اگر جرثقیل دارید، معمولا بارهای قائم و جانبی و اثرات بهره برداری پررنگ تر می شوند و کنترل تغییرمکان ها اهمیت بالاتری پیدا می کند.

ج) بارهای حرارتی و انبساط و انقباض

در سوله های بلند یا با تغییرات دمایی زیاد، اگر درزها و دیتیل ها درست نباشد، در پوسته و اتصال ها مشکل ایجاد می شود.

نکته اجرایی مهم: اگر سقف شیب کافی به سمت زهکش داشته باشد (حداقل شیب ذکر شده در مبحث ۱۰) یا سیستم زهکشی مناسب پیش بینی شده باشد، ممکن است نیاز به این کنترل منتفی شود. اما اگه حداقل شیب رعایت نشود باعث ماندگاری آب در درزها و لوله ها می شود که پایین رفتن دما و منجمد شدن آب می تواند باعث ایجاد ترک در پوسته و اتصالات شود به همین منظور باید جریان یا عدم جریان درست آب در تاسیسات به درستی کنترل گردد.

اتصال پیچی و اهمیت آن در سوله

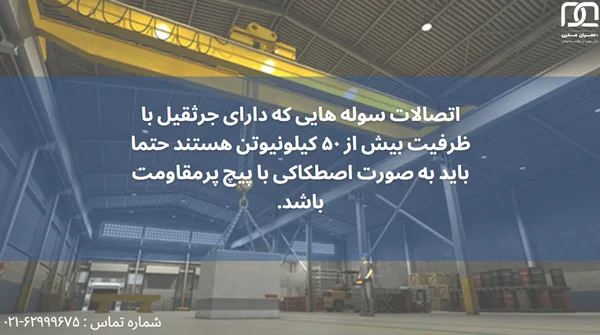

بر اساس مبحث دهم پیچ های مورد استفاده در طراحی سوله صنعتی به دو دسته معمولی و پیچ پرمقاومت و از نظر عملکرد به دو نوع عملکرد اتکایی و اصطکاکی تقسیم بندی می شوند.

در اتصالات اصطکاکی، موضوع پیش تنیدگی کلیدی ترین موضوع است. حداقل نیروی پیش تنیدگی و روش های ایجاد آن مشخص شده و برای رسیدن به پیش تنیدگی می توان از روش سفت کردن مجدد مهره، واشرهای کشش سنج یا آچار مدرج استفاده کرد.

برای برخی موارد حساس، مبحث دهم الزام می کند از اتصال اصطکاکی با پیچ های پرمقاومت یا جوش استفاده شود؛ از جمله سازه هایی که جرثقیل با ظرفیت بیش از ۵۰ کیلونیوتن را تحمل می کنند.

اتصال جوشی در سوله

در طراحی جوش های سوله، مبنا این است که اتصال بتواند نیروهای حاصل از تحلیل سازه ای مثل برش، نیروی محوری و لنگر را با ضریب اطمینان آیین نامه ای منتقل کند و همزمان اجراپذیر و قابل کنترل باشد. اتصالات شیاری، اگر جوش نفوذ کامل باشد، گلوی موثر عملا برابر ضخامت قطعه نازک تر در مسیر نیرو در نظر گرفته می شود و اتصال معمولا برای انتقال کامل نیروهای بحرانی مثل وصله ها و اتصالات خمشی استفاده می شود. در جوش شیاری نفوذ ناقص، گلوی موثر به جزئیات پخ، بازشدگی ریشه و فرآیند جوشکاری وابسته است و باید در نقشه یا مشخصات فنی به صورت گلوی موثر لازم یا مقاومت لازم مشخص شود تا ابهام اجرایی ایجاد نشود.

کنترل ظرفیت همواره با دو حد نهایی گسیختگی فلز جوش و گسیختگی فلز پایه انجام می شود و مقاومت طرح برابر کمترین این دو خواهد بود. برای قاب های خمشی با شکل پذیری بالا، آیین نامه ها معمولا جوش های با کیفیت بالاتر و جزئیات سخت گیرانه تر می خواهند، بنابراین داشتن صلاحیت جوشکار، کنترل چشمی و در موارد لازم آزمون های غیرمخرب مثل UT اهمیت کلیدی دارد.

ضوابط طراحی سوله صنعتی با ترکیب پیچ و جوش

اگر پیچ معمولی یا پیچ پرمقاومت در حالت اتصال اتکایی (غیر اصطکاکی) همراه جوش استفاده شود، نباید فرض کنید پیچ و جوش در تحمل بار شریک هستند؛ در این حالت جوش باید کل تنش را به تنهایی تحمل کند.

اما اگر پیچ پرمقاومت در اتصال اصطکاکی باشد، می توان جوش و پیچ را در تحمل تنش ها سهیم فرض کرد. با شرایطی که آیین نامه ذکر کرده و در این حالت هم مقاومت موجود در پیچ ها نباید بیشتر از ۵۰ درصد مقاومت پیچ ها در حالت اتکایی در نظر گرفته شود.

انواع رایج فونداسیون برای سوله و معیار انتخاب

- پی منفرد زیر هر ستون: رایج ترین حالت در سوله های معمولی، زمانی است که خاک مناسب و نشست ها قابل کنترل است.

- پی نواری یا کلافی: وقتی ستون ها نزدیک به هم هستند یا به یکپارچگی بیشتری نیاز است، پی نواری یا کلافی طراحی می شود.

- پی مشترک: وقتی دو یا چند ستون نزدیک هستند یا ظرفیت خاک محدود است و افزایش ابعاد پی منفرد مشکل ایجاد می کند، پی مشترک بهترین گزینه در طراحی سوله صنعتی خواهد بود.

خیلی وقت ها «کف سازی صنعتی» و «فونداسیون» روی هم اثر دارند. اگر بار سنگینی وجود نداشته باشد معمولا کف نقش سازه ای ندارد و بارها از طریق دیوار و ستون به پی منتقل می شوند ولی اگر بارهای سنگینی روی کف اعمال شود؛ مثلا اگر قفسه بندی سنگین یا ماشین آلات با بار نقطه ای دارید، باید بارهای وارده به خوبی برای کف محاسبه شود و همزمان پی و کف را یکپارچه ببینید.

ضوابط طراحی سوله صنعتی برای کفسازی

کف سازی در سوله صنعتی معمولا یک دال بتن روی بستر آماده سازی شده است، اما طراحی و اجرای آن باید با کاربری هماهنگ باشد:

- اگر لیفتراک و ماشین آلات سنگین دارید، ضخامت و آرماتور و کیفیت بستر خیلی تعیین کننده است.

- اگر قفسه بندی بلند و سنگین دارید، بارهای نقطه ای پایه های قفسه می تواند کنترل کننده باشد.

- اگر مواد شیمیایی یا رطوبت بالا دارید، باید به پوشش سطح، درزها و محافظت در برابر خوردگی و نفوذ توجه شود.

- کف سازی صنعتی بر اساس نوع تردد و بارگذاری بهره برداری تعریف شده (لیفتراک، قفسه، ماشین آلات) طراحی می شود.

پوسته و پوشش در طراحی سوله صنعتی (سقف، دیوار، نما)

بسیاری از مواقع در طراحی سوله صنعتی تنها به اسکلت و دهانه سوله توجه می شود؛ اما به دلیل اینکه سقف، دیوار و نمای سوله در معرض باران، گرما و سرما قرار دارند، اگر به درستی انتخاب و اجرا نشوند، چالش هایی مثل نشت آب، تعریق، اتلاف انرژی و افت آسایش و بهره وری رخ می دهد. پس در ضوابط طراحی سوله صنعتی حتما باید پوشش سوله را نیز مدنظر قرار داد.

برای این بخش از طراحی سوله باید موارد زیر را در نظر گرفت:

- پوشش سقف و دیوار: ورق به علاوه عایق جداگانه یا ساندویچ پانل برای کنترل دما و رطوبت معمولا مطمئن تر است.

- نورگیر و بازشوها: هر بازشو نقطه حساس آب بندی است و از ابتدا باید در نقشه و زیرسازی لحاظ شود.

- آبرو و زهکشی: اگر مسیر جمع آوری و دفع آب درست نباشد، نشت، خوردگی و خرابی زودهنگام رخ می دهد.

- تهویه: طبیعی یا مکانیکی را باید از اول مشخص نمود زیرا روی ارتفاع مفید، جانمایی بازشوها و حتی مسیر تاسیسات اثر دارد.

سقف در طراحی سوله صنعتی

هزینه و مشخصات سقف معمولا از چند جزء که شامل پوشش اصلی سقف (مثل ورق یا ساندویچ پانل)، زیرسازی (لاپه ها و پروفیل های فرعی)، عایق حرارتی و صوتی (در صورت نیاز)، جزئیات آب بندی و فلاشینگ و آبرو و در نهایت دستمزد نصب است، تشکیل می شود. این نگاه سیستمی باعث می شود تصمیم ها واقعی تر شوند. مثلا انتخاب پوشش بدون توجه به زیرسازی، می تواند هم مشکل فنی ایجاد کند و هم هزینه ها را افزایش دهد.

رایج ترین پوشش ها برای سقف سوله شامل موارد زیر است:

- ورق گالوانیزه یا رنگی به همراه عایق جداگانه (اقتصادی تر در ابتدا، اما حساس تر در کنترل تعریق و دما اگر عایق مناسبی در نظر گرفته نشود)

- ساندویچ پانل سقفی (هسته عایق یکپارچه؛ معمولا انتخاب مطمئن تر برای فضاهای تولیدی و جاهایی که کنترل دما و رطوبت مهم است)

- ترکیب ورق فلزی با ورق نورگیر (برای تامین نور روز، با حساسیت بالاتر در آب بندی و جزئیات اجرا)

دیوار در طراحی سوله صنعتی

برای دیوار سوله معمولا از ساندویچ پانل استفاده می شود که از مزایایی همچون وزن کم و نصب سریع، مقاومت در برابر شرایط جوی و عایق بودن در برابر رطوبت و گرما و سرما و صوت برخوردار است. اما اگر نصب دقیق و آب بندی درزها اصولی نباشد، نفوذ رطوبت و خرابی زودهنگام اتفاق می افتد.

برای مطالعه بیشتر:

دیدگاهتان را بنویسید